La energía mecánica en la limpieza de superficies con agua a presión: un modelo simplificado

Para la limpieza de superficies abiertas en industrias alimentarias, tanto si la limpieza es manual como automática, es muy común la proyección de abanicos o chorros de agua a presión sobre las superficies. A continuación, se describe un modelo simplificado para el análisis del aporte de energía mecánica en este tipo de limpieza. Este modelo permite determinar en cada caso los parámetros óptimos de limpieza, y también puede utilizarse para la selección del detergente más apropiado y para determinar la limpiabilidad de diferentes materiales y acabados superficiales.

Los procedimientos de limpieza en la industria alimentaria persiguen la eliminación de materia indeseada (suciedad) de las superficies. Existe una abundante bibliografía científica sobre el proceso de limpieza y sobre técnicas experimentales para caracterizar los factores físicos implicados tanto en la adhesión de la suciedad sobre las superficies como en la limpieza [1-3]. No obstante, como el número de variables implicadas es muy elevado, es difícil encontrar una explicación comprensible del proceso que sea también práctico para aplicaciones industriales.

–

Factores del Círculo de Sinner

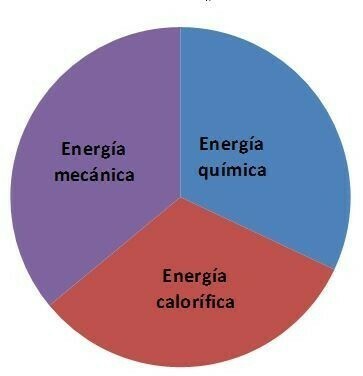

A un nivel fundamental, existe un consenso sobre los factores generales que influyen en el proceso de limpieza, tomando como punto de partida conceptual los cuatro factores del denominado Círculo de Sinner o extensiones de dicho círculo como un sistema dependiente de seis variables [4-5].

El Círculo de Sinner fue propuesto en 1959 por Herbert Sinner como una aproximación conceptual a los factores implicados en los procesos de limpieza, originalmente aplicado al lavado automático de ropa. Se simboliza como un círculo dividido en cuatro sectores, representando cada uno de los factores que intervienen en la limpieza: detergente, temperatura, acción mecánica y tiempo (Figura 1A). Este círculo pretende mostrar que la reducción de uno de los factores puede ser compensada mediante el incremento de los otros factores. Es un concepto intuitivo y práctico, con un incuestionable valor didáctico, pero debido a que se trata de una simplificación esquemática de un proceso muy complejo, existen limitaciones y casos en los que el intercambio de factores no es aplicable [6].

La objeción más seria al Círculo de Sinner es la carencia de una definición de los cuatro factores en términos cuantificables de magnitudes físicas y el uso simultáneo de propiedades intensivas y extensivas. El único factor que está claramente definido es el tiempo, aunque este factor, por sí mismo, no desempeña ningún papel en la limpieza. A continuación se revisa el modelo de intercambiabilidad de los factores de Sinner considerando el proceso de limpieza como un balance de energía.

En un proceso de limpieza, una sustancia o mezcla de sustancias se separan de un sustrato al que están adheridas. Por tanto, es necesario proporcionar una cierta cantidad de energía, igual o mayor a la energía que une a la suciedad con el sustrato y que representa la suma total de un conjunto complejo de energías de las diferentes interacciones entre las sustancias que forman la suciedad y el sustrato: enlaces químicos, fuerzas electrostáticas, adsorción y otros mecanismos que se desarrollan en la capa límite [2]. En la mayoría de los casos es también necesario proporcionar energía para vencer las fuerzas internas de cohesión de la suciedad, así como para desplazar la suciedad de la cercanía del sustrato y prevenir la redeposición.

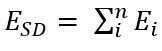

A la energía total que debe aplicarse para separar una suciedad concreta de la unidad de área de un sustrato particular, la denominaremos como energía superficial de desincrustación (ESD ), expresada en unidades de energía por unidad de superficie.ESD es la suma de las diferentes energías de adhesión y cohesión.

–

[1]

–

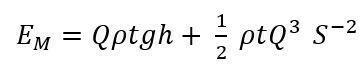

Para que la limpieza ocurra se deberá proporcionar una energía superficial de limpieza (ECS) que sea igual o mayor a ESD. El origen de esa energía se encuentra en tres de los factores del Círculo de Sinner: el detergente, el calor y la energía mecánica, que pueden describirse analíticamente mediante la ecuación:

–

![]()

[2]

–

siendo EC, EM y EQ, respectivamente, la energía térmica (calor), la energía mecánica y la energía química. EC, EM y EQ se aportan a la superficie con suciedad adherida durante el proceso de limpieza y su interrelación y comparación con los factores del Círculo de Sinner se representan en la (Figura 1B). La Ecuación 2 excluye el tiempo, que ya está implícito en los otros factores, ya que la energía es el resultado del producto entre una potencia y el tiempo durante el que dicha potencia actúa.

Figura 1: El Círculo de Sinner representado en la forma tradicional (A) y como un balance de energía (B).

-F

|

(A) |

(B) |

|

|

–

El desarrollo analítico de los términos de la energía térmica (EC) y de la energía química (EQ) de la Ecuación 2 es complejo. La energía térmica suministrada al proceso es una función de muchas variables, entre las que se encuentran los coeficientes de trasmisión de calor agua-suciedad, agua-sustrato y suciedad-sustrato, mientras que la energía química que proporciona el detergente es función de un número muy elevado de variables entre las que se encuentran las entalpías de disolución, reacción, adsorción, etc. Sin embargo, la aproximación teórica a la energía mecánica suministrada en el proceso (EM) puede ser relativamente simple y puede ser útil, tanto para la optimización del proceso de limpieza como para evaluar la limpiabilidad de diferentes sustratos.

–

Energía mecánica en limpiezas por proyección de agua a presión

La mayoría de los procesos de limpieza que se realizan en industrias alimentarias y también en otras industrias como la farmacéutica y la cosmética, así como en explotaciones ganaderas, utilizan la proyección de agua a presión sobre las superficies sucias para aportar energía mecánica al proceso, después de la aplicación de un detergente o en combinación con él. En función de la presión, los chorros o haces de agua se consideran de alta presión (> 50 bar), media presión (20 a 50 bar) o baja presión (< 20 bar). Esta operación es realizada, o bien manualmente por los operarios, mediante el uso de boquillas que proyectan el agua a presión en forma de chorro o de abanico sobre las superficies o, en procesos automatizados de limpieza, utilizando boquillas estacionarias que proyectan el agua sobre los elementos a limpiar que están en movimiento. Un ejemplo de este último caso esla limpieza automática de cintas transportadoras o las máquinas lavadoras en continuo de bandejas y cajas.

Usualmente la limpieza se realiza en tres fases consecutivas:

- Proyección de agua a presión (aporte de EM y, si se utiliza agua caliente, aporte de EC) para eliminar una parte de la suciedad.

- Aplicación de una solución detergente en forma líquida o en forma de espuma o gel (aporte de EQ).

- Fase final de proyección de agua a presión para eliminar la suciedad más fuertemente incrustada sobre la superficie (aporte de EM y, si se usa agua caliente, aporte de EC).

El aporte de energía mecánica se consigue cuando el chorro o abanico de agua impacta sobre la suciedad adherida a la superficie que se está limpiando. A continuación se analizará este aporte de energía.

–

Energía mecánica de un abanico plano de agua a presión.

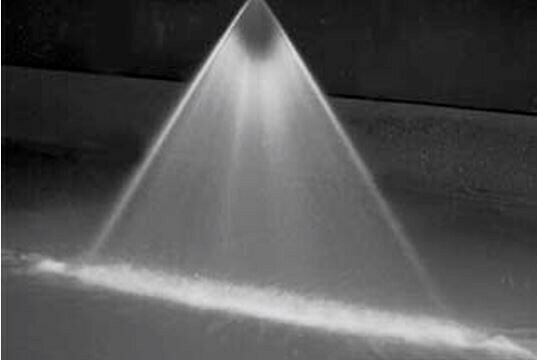

En las industrias de alimentos la energía mecánica requerida para la limpieza se suele aplicar proyectando el agua a presión en forma de un abanico o de un haz plano (Figura 2), que está formado por pequeñas gotitas. Cada una de estas micro-gotas transporta una cantidad de energía mecánica que parcialmente contribuye al proceso de limpieza. Aunque el sistema formado por el conjunto de micro-gotas que impactan sobre la suciedad incrustada en el sustrato es extraordinariamente complejo [7-8], a efectos prácticos pueden asumirse algunas simplificaciones que conducen a un modelo simple que puede aplicarse a la limpieza en industrias de alimentos.

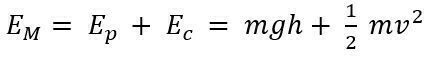

La energía mecánica del agua que sale de una boquilla es la suma de su energía potencial y su energía cinética:

–

[3]

_

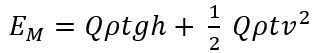

siendo m la masa, g la aceleración de la gravedad, h la altura y v la velocidad. Para un periodo de tiempo determinado la ecuación [3] se expresa como:

–

–

[4]

–

siendo Q el caudal, ρ la densidad y t el tiempo. La velocidad del agua a la salida de la boquilla es una función del caudal y de la sección de la boquilla (S) y, por tanto, sustituyendo Q/S por v se obtiene la siguiente expresión:

—

[5]

–

Dividiendo la ecuación [5] por el tiempo llegamos a una expresión general de la potencia total mecánica del agua que sale de la boquilla:

–

–

–![]()

[6]

–

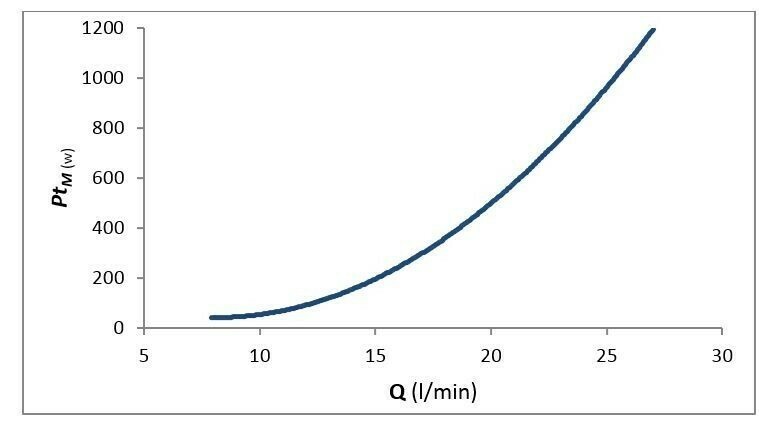

Esta potencia (PtM) es un parámetro muy importante porque mide la capacidad de aporte de energía mecánica para un sistema determinado. Lógicamente la potencia mecánica a la salida de una boquilla a través de la cual se proyecta el agua es, a su vez, función de la presión a la entrada de la boquilla y de la sección de su orificio. A mayores presiones el caudal será mayor y, a la misma presión de entrada, cuanto mayor sea la sección del orificio, mayor será el caudal y mayor la potencia mecánica del haz. A efectos prácticos debe tenerse en cuenta que la presión del agua a la entrada de la boquilla es menor y, en ocasiones, mucho menor que la presión que proporciona la bomba hidráulica, como resultado de las pérdidas de carga que se producen en las tuberías, los codos, las válvulas y la manguera.

Figura 2: Proyección de un abanico o haz plano de agua sobre una superficie.

–

–

El valor de puede medirse fácilmente en una instalación, midiendo el caudal del agua y conociendo el diámetro equivalente del orificio de la boquilla, que es un parámetro que facilitan los fabricantes de boquillas. Para una boquilla determinada, la potencia cinética del agua que sale del orificio es proporcional al cubo del caudal (ecuación 6). Como ejemplo, en la Figura 3 se han representado los valores de para un orificio de boquilla de 2,8 mm de diametro equivalente, como una función del caudal Q que proporciona la boquilla. Se ha considerado únicamente el término de potencia cinética. Evidentemente para mayores caudales se necesitará mayores presiones a la entrada de la boquilla. Por ejemplo, para alcanzar un valor de de alrededor de 1.200 W, será necesario un caudal de 27 l/min y, la presión a la entrada de la boquilla deberá ser de aproximadamente 35 bar. Sin embargo, con una presión de 20 bar se obtendrá un caudal de alrededor de 20 l/min, y la potencia resultante será de aproximadamente 490 w.

Figura 3: Potencia mecánica de un abanico de agua (W) como función de Q (l/min) para un orificio de boquilla de 2,8 mm de diámetro equivalente.

–

–

Los valores de son independientes de la forma geométrica del orificio (circular para chorros y ovalada para abanicos planos), que es la que determina el ángulo de aspersión α. En la Figura 4 se muestran dos orificios de boquillas diferentes: a) un orificio de sección circular que proyecta un chorro de agua del mismo diámetro del orificio (ángulo de aspersión = 0); b) orificio de sección ovalada que proyecta un haz plano o abanico de agua con un ángulo de aspersión α = 30º).

Figura 4: Boquillas para la proyección de agua presurizada en operaciones de limpieza. a) Boquilla con orificio circular de 3,6 mm de diámetro que proyecta un chorro cilíndrico de agua; b) Boquilla con orificio ovalado circular de 3,4 mm de diámetro equivalente que proyecta un abanico plano con un ángulo de aspersión α = 25º.

–

–

Potencia mecánica útil

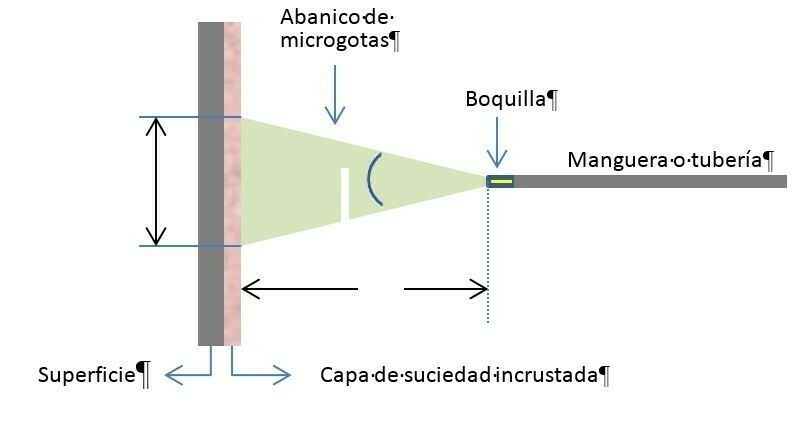

Tan sólo una parte de la potencia mecánica que tiene el abanico o el chorro de agua al salir de la boquilla (Ecuación 6), es utilizada realmente en el proceso de limpieza. Una vez que las micro-gotas de agua salen de la boquilla, deben recorrer una distancia d hasta impactar con la superficie a limpiar (Figura 5).

Figura 5: Abanico plano de agua impactando sobre la suciedad adherida a la superficie.

–

–

Durante ese trayecto las micro-gotas friccionan con el aire perdiendo velocidad y disminuyendo, por tanto, su energía cinética. A mayor distancia entre la boquilla y la superficie, mayor será la perdida de energía por fricción con el aire. En las limpiezas que se realizan en industrias de alimentos estas distancias son usualmente muy cortas, inferiores a 1 m, por lo que las pérdidas de potencia mecánica cinética por rozamiento con el aire son muy pequeñas. También es despreciable la pérdida o incremento del término de energía potencial cuando d es pequeña y no hay diferencias significativas entre la altura a la que se encuentra la boquilla y el punto donde impacta el haz de agua.

Cuando las micro-gotas impactan sobre la capa de suciedad incrustada en la superficie, una parte de su potencia mecánica es utilizada para vencer las fuerzas de adhesión que unen a la suciedad con el sustrato y también para vencer las fuerzas de cohesión de la suciedad, mientras que otra parte se pierde en el rebote de las microgotas, que salen despedidas con cierta cantidad de energía cinética, en un fenómeno físicamente muy complejo [9].

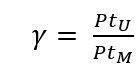

La estimación de las diversas pérdidas de potencia es compleja, pero estas pérdidas pueden ser agrupadas usando un ratio de eficiencia equivalente a la razón entre la potencia mecánica útil para el proceso de limpieza y la potencia mecánica a la salida de la boquilla :

–

[7]

–

Este ratio tiene valores teóricos entre 0 y 1, dependiendo de la eficiencia en el uso de la potencia mecánica del abanico de agua que, a su vez, depende de numerosos factores tales como el ángulo de apertura del abanico α y el ángulo de incidencia del abanico sobre la superficie a limpiar [10].

–

Evaluación de la energía superficial de limpieza (ECS) de una suciedad.

La energía superficial de limpieza de una suciedad en un sustrato se define como la energía total requerida para separar la suciedad de la superficie y se expresa en unidades de energía por unidad de área. Como ya se ha descrito (Ecuación 2). Esd comprende tres tipos de energía: química, térmica y mecánica.

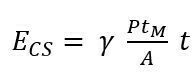

Si la limpieza se efectúa sin ningún tipo de detergente y tanto el agua como la suciedad y el sustrato están a la misma temperatura, no habrá ninguna contribución de energía térmica ni energía química (excepto en el caso de suciedades muy solubles en agua). En este caso la energía superficial de limpieza será igual a la energía mecánica útil requerida para la eliminación de la suciedad por unidad de área. Si la aportación de energía mecánica se efectúa a través del impacto de un chorro o un abanico de agua sobre la suciedad, la energía superficial de limpieza puede expresarse mediante la siguiente ecuación:

–

[8]

–

donde t es el tiempo de impacto del agua sobre la suciedad requerido para la limpieza y A es el área sobre la que tiene lugar el impacto de las micro-gotas.

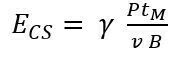

Cuando el haz o abanico de agua se proyecta perpendicularmente sobre la superficie a una distancia d (ver Figura 5) y se desplaza a una velocidad v, la ecuación 8 quedará como:

–

[9]

–

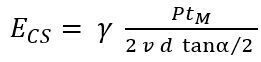

La anchura B del abanico al impactar sobre la superficie es una función de la distancia d y del ángulo de aspersión α (ver Figura 5), de forma que:

–

–

[10]

–

La Ecuación 10 es útil para evaluar la energía mecánica necesaria para limpiar la unidad de superficie de un sustrato en el que hay incrustada una suciedad determinada. Dada la dificultad de conocer el valor del ratio de eficiencia γ, resulta más práctico evaluar el ratio /γ. La evaluación experimental de este ratio proporciona información valiosa sobre el orden de magnitud de la energía mecánica que debe aportarse para limpiar una suciedad determinada sobre un sustrato concreto.

En nuestros laboratorios se han cuantificado experimentalmente valores de /γ de diferentes tipos de suciedad sobre superficies de acero inoxidable AISI 304. Estas medidas forman parte de un proyecto en curso orientado a establecer valores de referencia de la energía de limpieza para suciedades de diferente naturaleza sobre diversas superficies, con el objetivo de optimizar el balance de energía mecánica en procesos de limpieza. Los resultados obtenidos hasta ahora ofrecen estimaciones de los valores de /γ comprendidos entre 3.000 y 8.000 J m-2 para suciedades tales como kétchup, grasa de cerdo o suero de leche sobre superficies de acero inoxidable (resultados no publicados).

Comparativamente, otros estudios han obtenido valores de la energía de adhesión superficial entre 1 y 20 J m-2 para pasta de tomate sobre acero inoxidable [11-12]. La discrepancia en el orden de magnitud puede explicarse por los diferentes métodos empleados para la medida de los valores de las energías de adhesión. Mientras que Liu et al. midieron la fuerza de adhesión aparente al eliminar la suciedad de una superficie, arrastrando un dispositivo mecánico sobre la superficie sucia, nuestro estudio se centra en la energía del agua a la salida de una boquilla necesaria para alcanzar un resultado similar [11-12].

En las industrias de alimentos, tanto en limpiezas automáticas (p.ej. limpieza de cintas transportadoras o lavado de cajas) como en limpiezas manuales, en las que el operario desplaza el abanico de agua presurizada sobre la superficie que se limpia, es muy útil conocer los valores de /γ de las suciedades más comunes, aunque estos valores sean una aproximación. La estimación de los valores de /γ permite optimizar las operaciones de limpieza y, de está forma, se pueden seleccionar los parámetros más adecuados tales como el tipo de boquilla, el caudal y la presión del agua, la velocidad relativa entre la superficie y el haz de agua y la distancia entre la boquilla y la superficie a limpiar. La optimización de los procesos de limpieza en las industrias de alimentos producirá ahorros significativos en los consumos de energía, agua y tiempo de limpieza.

–

Evaluación de la acción del detergente y de la limpiabilidad.

La medida experimental de la energía de limpieza superficial de las distintas suciedades de una industria de alimentos es también de utilidad para la evaluación de diferentes detergentes y para determinar las condiciones óptimas de aplicación de los mismos (dosis, tiempo de contacto y temperatura). En los procesos de limpieza los detergentes se utilizan para disminuir la cantidad de energía mecánica y/o energía térmica requerida para eliminar la suciedad de una superficie.

Para condiciones similares de proyección del agua a presión (tipo de boquilla, presión del agua a la entrada de la boquilla, velocidad de desplazamiento del haz de agua (v), distancia entre la boquilla y la superficie (d), ángulo que forma el haz de agua con la superficie (ángulo de incidencia) y temperatura del agua), pueden obtenerse valores diferentes de /γ en los dos casos siguientes:

- Proyección de agua presurizada sobre la suciedad no modificada, en la que no se ha aplicado previamente ningún detergente:

- Antes de la proyección del agua a presión se ha aplicado sobre la suciedad una solución detergente en forma líquida, de espuma o de gel, a una dosis determinada:

La diferencia entre estos dos valores de representa la energía química aportada por el detergente al proceso de limpieza por unidad de superficie:

–

–![]()

[11]

–

El subíndice 1 representa la energía mecánica necesaria cuando el agua se aplica directamente sobre la suciedad, mientras que el subíndice 2 representa la energía mecánica necesaria cuando previamente se ha aplicado un detergente concreto a una dosis determinada. Bajo estas condiciones, pueden realizarse ensayos experimentales para comparar cuantitativamente el comportamiento de diferentes detergentes frente a una suciedad determinada. Del igual forma pueden compararse la eficacia de diferentes condiciones de aplicación: dosis, tiempo de contacto entre solución detergente y suciedad, método de aplicación del detergente, etc., lo que conducirá a la selección del detergente y de la dosis optima en cada caso.

El factor de energía térmica en las operaciones de limpieza también puede analizarse mediante un procedimiento similar al descrito para la energía química. En este caso, la aportación de energía térmica puede evaluarse mediante ensayos experimentales en los que varía la temperatura del agua mientras se mantienen los restantes factores constantes. Sin embargo, la situación es más compleja en este caso ya que el agua actúa al mismo tiempo como vehículo de la energía mecánica y de la energía térmica y, por tanto ambos factores están relacionados. Por ejemplo, si la potencia mecánica del haz de agua se disminuye bajando el caudal de agua al usar un orificio de boquilla de menor diámetro, la cantidad de calor transportado por el agua también disminuirá aunque la temperatura sea la misma.

Finalmente, este tipo de aproximación conceptual es también de utilidad para la evaluación de la limpiabilidad de diferentes materiales y/o de diferentes acabados superficiales, porque si existen diferencias entre la limpiabilidad de dos superficies con la misma suciedad incrustada, estas diferencias pueden ser cuantificadas evaluando experimentalmente los valores correspondientes de /γ.

–

Conclusiones

En este artículo se ha presentado un modelo simplificado para la evaluación de los requerimientos de energía en procesos de limpieza. Varios factores hidrodinámicos son importantes para la limpieza efectiva de superficies duras, relacionados con los equipos usados para la aplicación de agua presurizada. Sólo una fracción de la energía consumida durante los procesos de limpieza está disponible como energía útil para alcanzar una limpieza efectiva. El exceso de energía supone un incremento en los costes de limpieza, debido a varias ineficiencias y, al mismo tiempo, tiene un impacto negativo en la sostenibilidad ambiental de las operaciones de limpieza.

Mediante la cuantificación experimental de los requerimientos energéticos para la limpieza de tipos comunes de suciedad en industrias de alimentos, incrustadas sobre superficies, los procesos de limpieza pueden ser optimizados desde el enfoque energético. Así es posible seleccionar las condiciones de trabajo más apropiadas en cada caso: presión y caudal de agua, distancia entre las boquillas y las superficies sucias, tipo de boquillas, velocidad de desplazamiento del haz de agua respecto a la superficie, ángulo de incidencia del haz, temperatura del agua, tipo de detergente, dosis y tiempo de contacto, etc.

La selección óptima de parámetros también contribuirá a mejorar la eficiencia en términos de higiene. Por ejemplo, puede disminuirse la presión del agua para evitar la formación de aerosoles, que suponen un riesgo significativo en contaminaciones cruzadas. El seguimiento de los criterios de diseño higiénico de EHEDG [13] puede contribuir a solucionar este problema, ya que un adecuado diseño minimiza la necesidad de utilizar altas presiones de agua en la limpieza de las instalaciones.

El estudio de los balances de energía en las operaciones de limpieza es, por tanto, esencial para optimizar estos procesos de un modo cuantitativo y sistemático, y puede potencialmente conducir a ahorros sustanciales en el consumo de agua y detergentes, en el tiempo dedicado a estas operaciones y en los costes generales asociados. El ahorro de agua y de energía supone incrementar la sostenibilidad de las operaciones de limpieza y contribuye a la mejora global de la sostenibilidad de las industrias alimentarias.

Una versión de este artículo fue publicada en marzo de 2017en el EHDEG Yearbook 2017-2018 (p. 32-36), con el título: «Mechanical energy balance in surface cleaning by pressurised water spray: a simplified model». Autores: Enrique Orihuel, Ramón Bertó, Fernando Lorenzo y Celia López

–

Bibliografía

[1] Tore, Y., N. Mabon and M. Sindic (2013). Soil model systems used to asses fouling, soil adherence and surface cleanibility in the laboratory. A review. Biotehnol. Agron. Soc. Environ. 17, 527-539.

[2] Boulangé, P.L. (1996). Processes of bioadhesion on stainless steel surfaces and cleanability: A review with special reference to the food industry. Biofouling 10, 275-300.

[3] Detry, J.G., C. Deroanne and M. Sindic. (2009). Hydrodynamic systems for assessing surface fouling, soil adherence and cleaning in laboratory installations. Biotechnol. Agron. Soc. Environ. 13, 427-439.

[4] Schöler M., Fuchs T., Helbig M., Augustin W., Scholl S., Majschak J.P. (2009). Monitoring of the local cleaning efficiency of pulsed flow cleaning Procedures. Proceedings of International Conference on Heat Exchanger Fouling and Cleaning VIII- 2009.June14-19, 2009, Schladming, Austria.

[5] Fryer, P. J., Christian, G. K., Liu, W. (2006). How hygiene happens: physics and chemistry of cleaning. International Journal of Dairy Technology, 59: 76-84.

[6] Duisterwinkel A. (2010). Water – a most powerful detergent? European Cleaning Journal, 15th October 2010.

[7] Wilson D.I., P. Atkinson, H. Köhler, M. Mauermann, H.Stoye, K. Suddaby, T. Wang, J.F. Davidson, J.-P. Majschak (2014). Cleaning of soft-solid soil layers on vertical and horizontal surfaces by coherent impinging liquid jets. Chemical Engineering Science, 109:183-196.

[8] Köhler H., Stoye H., Mauermann M., Weyrauch T., Majschak J.-P. (2015). How to assess cleaning? Evaluating the cleaning performance of moving impinging jets. Food and Bioproducts Processing, 93: 327-332.

[9] Durickovic, B., Varland, K. (2005). Between bouncing and splashing: Water drops on a solid surface. Applied Mathematics thesis. USA: University of Arizona.

[10] Köhler H., H. Stoye, M. Mauermann, J-P. Majschak (2013). Optimization approach for efficient cleaning with impinging jets – influence of nozzle diameter, pressure and nozzle distance. Proceedings of International Conference on Heat Exchanger Fouling and Cleaning – 2013. June 09-14, 2013, Budapest, Hungary.

[11] Liu, W., G.K. Christian, Z. Zhang, and P.J. (2006). Fryer. Direct measurement of the force required to disrupt and remove fouling deposits of whey protein concentrate. Int. Dairy J. 16, 164-172.

[12] Liu, W., G.K. Christian, Z. Zhang, and P.J. Fryer. (2002). Development and use of a micromanipulation technique for measuring the force required to disrupt and remove fouling deposits. Food Bioprod. Process. 80, 286-291.

[13] EHEDG. Guidlenes. https://www.ehedg.org/guidelines/